Grabado laser – Elena – 3

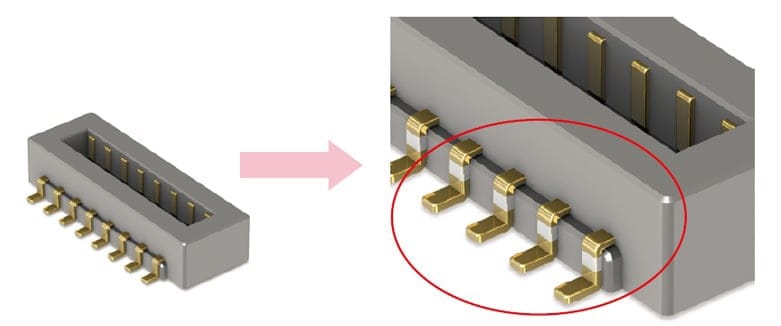

Ejemplo 2 de pelado de superficies — Pelado de enchapado en oro de terminales de conector

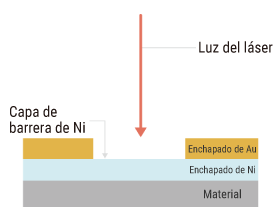

Se utiliza un láser para pelar el chapado en oro de los terminales.

El objeto de este proceso es evitar que la soldadura se levante (barrera de níquel). El método convencional para evitar un enchapado innecesario consistía en utilizar máscaras, pero a medida que ha avanzado la tendencia de reducir y miniaturizar los productos, los terminales se han vuelto más finos, lo que ha llevado a la popularización de un post-procesamiento que emplea un marcador láser capaz de microfabricación.

La creación de una barrera de níquel es una técnica que crea un área con baja humectabilidad de soldadura, entre la montura de PCBs y los puntos de contacto. La creación de esta área evita que se levante la soldadura y se reduzca la resistencia de la unión.

Ventajas del procesamiento por láser

Reducción de costos de operación y mejores ciclos de procesamiento

Eliminar la necesidad de imprimir placas y de agentes de liberación química (removedores) asociados con los métodos convencionales. Da como resultado reducciones drásticas en los costos de operación. Además, mientras que los métodos convencionales requerían cambiar las placas de impresión con cada cambio de diseño. Los marcadores láser permiten cambiar de diseño simplemente importando nuevos datos al software, lo que ayuda a acortar los tiempos de procesamiento.

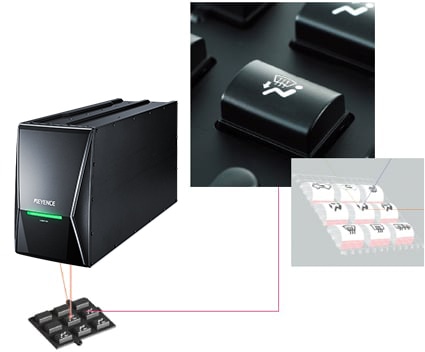

Soporte para formas 3D complejas a través del control de 3 ejes

Mediante datos CAD 3D (formato STL), se puede importar el perfil real del objeto a Marking Builder 3 y utilizarse como base de diseño. Esto le permite a los usuarios realizar grabados por láser en objetos que tienen perfiles complicados. Que no se pueden expresar con formas básicas, como cilindros o cambios de altura de escalones.

Más información por favor visitar: http://www.xtlaser.com