Perforación de agujeros con láser – Elena

Esta sección presenta la perforación basada en procesamiento láser a través de ejemplos.

Principios básicos de perforación utilizando marcadores láser

En la perforación con láser se irradia luz láser sobre un solo punto de un objeto, a fin de perforar un agujero, a través de la fusión y evaporación.

Cambiando la longitud de onda y la potencia del láser en función del objeto, permite realizar un procesamiento de alta precisión.

El barrido de la luz láser en círculo da como resultado un agujero que se corta en el objeto.

-

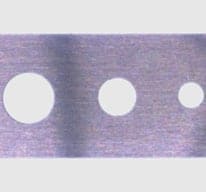

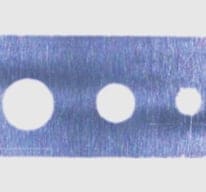

Cobre

-

Poliimida

-

Aluminio

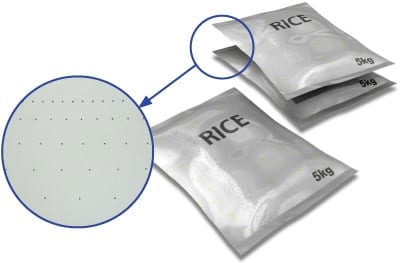

Ejemplo de perforación de agujeros — Perforación de agujeros en bolsas de arroz

Explicación de la aplicación

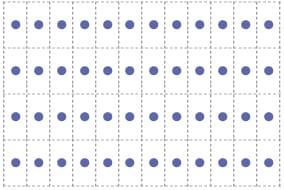

Esta sección presenta cómo perforar agujeros de ventilación en una bolsa de arroz, sin el uso de un cortador.

Se perforan pequeños agujeros en las bolsas de arroz para permitir que el aire se escape, evitando así que la bolsa se rompa durante el apilamiento.

Con los métodos convencionales, estos orificios se perforaban con una aguja, pero siempre existía el riesgo de que la aguja se rompiera en la bolsa. Además, los orificios también podían aumentar de tamaño, debido al desgaste de la punta de la aguja, abriendo la posibilidad de problemas de contaminación por partículas extrañas.

Ventajas del procesamiento por láser

Reducción del riesgo de contaminación

El uso de láseres proporciona un procesamiento sin contacto, previene problemas como la rotura de la punta de la aguja y evita el riesgo de contaminación por partículas extrañas.

Además, como no hay una punta de aguja como en los métodos convencionales, el desgaste no es un problema, y se puede realizar una perforación estable sin variaciones de calidad. La capacidad de realizar perforaciones siempre uniformes evita igualmente problemas, tales como que los orificios se vuelven más grandes, lo que puede resultar en contaminación debido a partículas extrañas.

La falta de componentes consumibles ayuda a reducir costos y mejorar la productividad.

Con el procesamiento láser sin contacto, los costos corrientes pueden reducirse drásticamente. Gracias a la eliminación del mantenimiento y de la sustitución de las piezas desgastadas, requeridos por los métodos convencionales. Además, como las piezas no se desgastan, ni se afecta negativamente la calidad del procesamiento. Se puede garantizar un funcionamiento estable, haciendo posible mejorar la productividad.

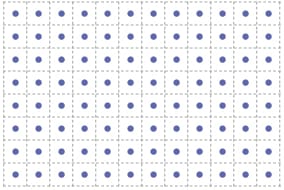

Fácil cambio entre tipos

Siempre que cambie el tipo de producto, también puede cambiar el patrón y diámetro del orificio. Al emplear un marcador láser, los cambios son tan sencillos como cambiar entre tipos usando software configurado de antemano. Con ajustes para cada tipo de objeto. Factores como el tamaño y la potencia de la luz láser pueden controlarse como uno desee. Lo que permite un procesamiento en condiciones óptimas para cada producto.

-

Producto A

-

Producto B